2020-11-11

工業級器件與汽車級器件的主要區別主要在于工作溫度范圍,一般而言,工業級器件的工作溫度范圍為-40℃~+85℃,汽車級器件則是-40℃~+125℃。然而,二者的區別不僅限于此,應該說汽車級器件比工業級器件有著更好的性能、更強的溫度適應能力和抗干擾能力(包括抵抗溫度極限、溫差變化的能力以及其它可靠性等),調研發現,有些廠家的工業級器件工作溫度范圍也能達到-40℃~+125℃(如ADI),那么汽車級器件的優勢就體現在它的性能和可靠性上,而這兩者之間的主要差異就體現產品的整個生產、管控以及測試環節。

一、標準

汽車級器件是在工業級器件的基礎上,有著一套更嚴格的標準,ISO/TS 16949標準和AEC系列標準已經成為IC企業進入汽車產業鏈的基本條件。

1、ISO/TS 16949

ISO/TS 16949標準是以ISO 9001:2000為基礎開發的針對汽車行業質量系統管理標準,其中PPAP(Production Parts Approval Process,生產件批準程序)要求汽車級器件需擁有詳細完整的數據和文件,并在PPAP的文件中列出芯片制造商所需采取的生產和質量保證程序。PPAP用來確定供貨商在零件實際量產的過程已經正確理解了客戶的工程設計記錄和規格中的所有要求,并評估其是否具有持續滿足這些要求的潛在能力,從而保證器件的質量。

2、AEC系列標準

汽車級器件主要遵循的AEC(Automotive Electronics Council,汽車電子委員會)系列標準有AEC-Q100、AEC-Q101、AEC-Q001/Q002/Q003等。

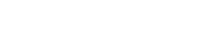

AEC-Q100是針對主動零件(微控制器與集成電路等)的,主要在于預防產品各種可能發生的狀況或潛在的失誤機會,引導供貨商在開發的過程中就能生產出符合此規范的芯片。AEC-Q100對每一個申請的個案進行嚴格的質量與可靠度確認,即確認制造商所提出的產品數據表、使用目的、功能說明等是否符合當初宣稱的功能,以及在多次使用后是否能始終如一。此標準的最大目標是提高產品的良品率,這對供應商來說,無論是在產品的尺寸、合格率或者成本上都是很大的挑戰。AEC-Q100詳細規范了對于IC器件的各項要求,也代表了汽車級器件制造商對產品安全的要求。AEC-Q100規范了7大類共41項的測試:

(1)群組 A- 加速環境應力測試(ACCELERATED ENVIRONMENT STRESS TESTS) 共 6 項測試,包含:PC、THB、HAST、AC、UHST、TH、TC、PTC、HTSL。

(2)群組 B- 加速生命周期模擬測試(ACCELER-ATED LIFETIME SIMULATION TESTS) 共 3 項測試,包含:HTOL、ELFR、EDR。

(3)群組 C- 封裝組裝完整性測試(PACKAGE ASSEMBLY INTEGRITY TESTS)共 6 項測試,包含:WBS、WBP、SD、PD、SBS、LI。

(4)群組 D- 晶片制造可靠性測試(DIE FABRICA-TION RELIABILITY TESTS)共 5 項測試,包含:EM、TDDB、HCI、NBTI、SM。

(5)群組 E- 電性驗證測試 (ELECTRICAL VERI-FICATION TESTS) 共 11 項測試,包含:TEST、FG、HBM/MM、CDM、LU、ED、CHAR、GL、EMC、SC、SER。

(6)群組 F- 缺陷篩選測試 (DEFECT SCREENING TESTS)共 11 項測試,包含:PAT、SBA。

(7)群組 G- 腔封裝完整性測試 (CAVITY PACK-AGE INTEGRITY TESTS) 共 8 項測試,包含:MS、VFV、CA、GFL、DROP、LT、DS、IWV。

AEC-Q101標準針對對象為離散組件,包括了分離半導體原件的應力測試(包涵測試方法)。

AEC-Q001/Q002/Q003標準主要為一些指導性原則。AEC-Q001主要提出參數零件平均測試(Param etric Part AverageTesting,PPAT)方法,用來檢測外緣半導體組件異常特性的統計方法,將異常組件從所有產品中剔除。AEC-Q002是基于統計原理,屬于統計式良品率分析,為組件制造商提供使用統計技巧來檢測和移除異常芯片組件的婦女廣發,讓制造上能在晶圓及裸晶階段就能及早發現錯誤并將之剔除。AEC-Q003是針對芯片茶農的典型表現所提出的特性化指導原則,用來生成產品、制程或封裝的規格與數據表,目的在于手機組件、制程的數據并進行分析,以了解此組件與制程的屬性、表現和限制,和檢查這些組件或設備的溫度、電壓、頻率等參數特性表現。

在器件生產的每一環節,都會有相應的對工藝質量的檢驗。同時,在器件的生產完成后,會進行對器件的一整套的測試篩選。工業級器件的測試一般是在室溫下對產品手冊中顯示的各項指標進行檢驗,那么汽車級器件在完全檢驗各項指標的同時,還會在-40~+125℃或等效溫度環境進行檢驗,同時汽車級器件還會按照AEC Q100標準進行檢驗,這就極大地提高產品的良品率和產品一致性。

二、選材與設計

通常,器件在生產過程中用到的主要材料有:晶圓(Wafer)、引線框架(Lead Frame)、銀漿(Epoxy)、綁定線(Bond wire)、塑封材料(Mold Compound)。 汽車級器件在材料的選擇和設計上,主要的方式如下:

(1)與工業級器件的選材和設計無差別(器件差異性體現在后續工藝以及測試等環節);

(2)考慮到汽車級器件更好的溫度適應能力,使用更優質的材料或者更好的封裝設計,如使用陶瓷封裝材料、增加散熱片設計等。

根據調研ADI和TI,在選材和設計以上兩種方式都有存在,而且沒有明顯傾向性那種更好,一般根據產品需求而定。

三、生產工藝與測試

從來料質量檢查、器件生產、器件測試篩選直到最后完成入庫,整套過程都是有著成熟、完善的流程的。那么與工業級器件相比,汽車級器件由于其更高的溫度適應能力、產品一致性以及可靠性等要求,在流程上主要體現為測試篩選。

器件一般的生產工藝流程如下圖所示,黃色高亮部分表示為汽車級器件比工業級器件更多的篩選流程。

圖1 生產工藝流程圖

| 步驟 | 內容 | 備注 |

| 來料質量控制 | 對晶圓、引線框架、銀漿、綁定線、模封材料等進行來料質量檢查 | |

| 磨片 | 將從晶圓廠出來的Wafer進行背面研磨,來減薄晶圓達到封裝需要的厚度(8mils~10mils),磨片時需要對正面貼膠帶保護電路區域同時研磨背面,研磨之后去膠帶,測量厚度 | |

| 晶圓切割 | 將晶圓粘貼到藍魔(Mylar)上,使得即使被切割開后,不會散落;通過Saw Blade將整片Wafer切割成一個個獨立的Dice,方便后面的Die Attach工序;清潔Wafer,清洗切割時產生的各種粉塵 | |

| 芯片粘接 | 點銀漿于Lead Frame的Pad上 | |

| 銀漿固化 | 175℃,1小時;N2環境,防止氧化 | |

| 引線焊接 | 利用高純度的金、銅線把Pad和Leadframe連接起來;質量控制(金線頸部和尾部拉力、金球推力、金線弧高、金球厚度、彈坑測試、金屬間化合物測試) | |

| Wire Bond L/A | 在引線焊接完成后進行顯微鏡抽檢,觀察焊接質量,如有不通過則會對整批產品以及該引線焊接設備出去的產品進行更為嚴格的質量審查 | 汽車級器件 |

| 注塑 | 利用EMC把Wire Bonding完成后的產品封裝起來的過程,需要加熱硬化,注塑后進行激光打字(產品型號、生產批次信息等) | |

| X-Ray L/A | 汽車級器件增加了一項X-Ray檢查,檢查注塑后芯片內部質量 | 汽車級器件 |

| 模后固化 | 用于Molding后塑封材料的固化,保護IC內部結構,消除內部應力(175±5℃,8hrs) | |

| Reflow | 汽車級器件增加項目,模擬SMT工藝環境,過3遍,以激發和篩選出不良產品 | 汽車級器件 |

| 切筋成型 | 將一條片的Lead Frame切割成單獨的Unit(IC),并對引腳進行成型,達到工藝要求的形狀 | |

| 100%VM | 汽車級器件增加項目,對器件進行顯微鏡外觀檢查,關注引腳與模封體間是否有開裂、引腳是否良好有無毛刺等 | 汽車級器件 |

| 測試 | 對產品手冊的所有參數進行測試,工業級器件為常溫測試,汽車級器件通常會在常溫和高溫環境進行測試,部分器件還會有低溫測試;除此之外,汽車級器件還會按照AEC系列汽車級專用標準進行測試(AEC-Q100汽車級器件驗證流程如圖2所示) | |

| 器件完成 | 器件測試通過后,按照相應的帶裝/卷裝/管裝要求進行裝袋入庫,從而完成生產的全過程 |

表1 生產工藝流程

圖2 AEC-Q100汽車級器件驗證流程圖

除了上述這種與工業級器件區分的汽車級器件生產方式外,還有一種較為常見的汽車級器件生產方式:從設計、選材、制造、一直到器件的生產完成,汽車級器件與工業級器件在整個過程都是完全相同的,在器件生產完成后,經過一次汽車級器件的程序測試,通過的則列入汽車級器件的測試行列,未通過的再次用工業級/商業級器件程序測試。通過程序測試進入汽車級器件篩選范圍的,同樣將進行常溫和高溫環境的器件參數測試、AEC系列汽車級專用標準測試等。

四、管理

從生產過程管理、操作人員管理、設備管理等方面,汽車級器件與工業級器件也是有一定的區別的。

1、生產過程管理

通常,工業級器件的生產過程是制造商按照各工藝階段的一般要求進行管控,而汽車級器件則需要嚴格遵守TS16949標準,PPAP中要求了汽車級器件在制造過程中需采取的所有生產和質量保證程序。

對于按照標準制定的生產過程跟蹤單,對各工藝環節都做出了記錄。一般工業級器件的生產過程跟蹤單為白色,汽車級器件的生產過程跟蹤單為黃色,而且有明顯的“Automotive”標志。

2、操作人員管理

對于生產過程中操作人員(Production Operator,PO)的管理上,根據工藝階段對應PO不同的工作崗位,都是有相關培訓和測試的,通過培訓和測試方可獲得上崗資質。汽車級器件的PO會與工業級器件PO區分,經過專門的汽車級器件工藝培訓和資質審查,會比工業級器件的PO管理更加嚴格、規范,以TI為例,其工業級器件PO通過培訓和考試即可上崗,而汽車級器件PO管理方式如下:

(1)新的汽車級PO至少需要三個月的崗位工作經驗,需要三個月零操作失誤,需要參加汽車級PO資格培訓并通過考試和取得相應的資質證明;

(2)每個汽車級PO都需要參加每年一次的汽車級PO資格再培訓,并重新參加和通過資格考試;

(3)汽車級PO通常崗位穩定。

3、設備管理

通常,制造商的設備都會有定期的檢查和維護,汽車級器件的設備相比工業級器件在設備維護上頻率會更高,同時,汽車級器件的生產設備都是具有汽車級器件生產的資質,并且掛牌“Automotive”(TI的設備管理)。

以上為調研了ADI、TI等主要半導體制造商的汽車級器件和工業級器件的生產過程記錄,從標準、選材與設計、生產工藝與測試、管理等方面進行了對比和描述。總的來說,汽車級器件在整個生產過程相比工業級器件更為完善、嚴格的管控,都是為了汽車級器件更好的溫度適應能力、更優質的器件性能、更高的一致性和可靠性。